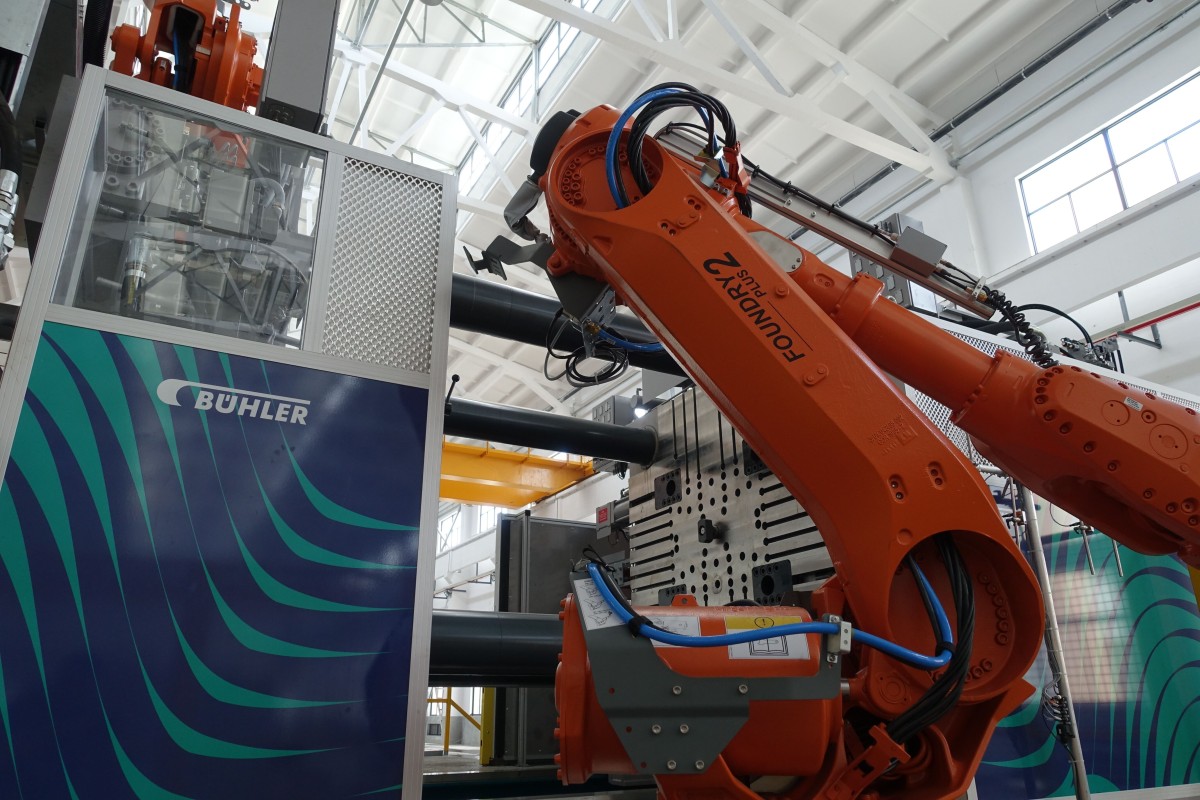

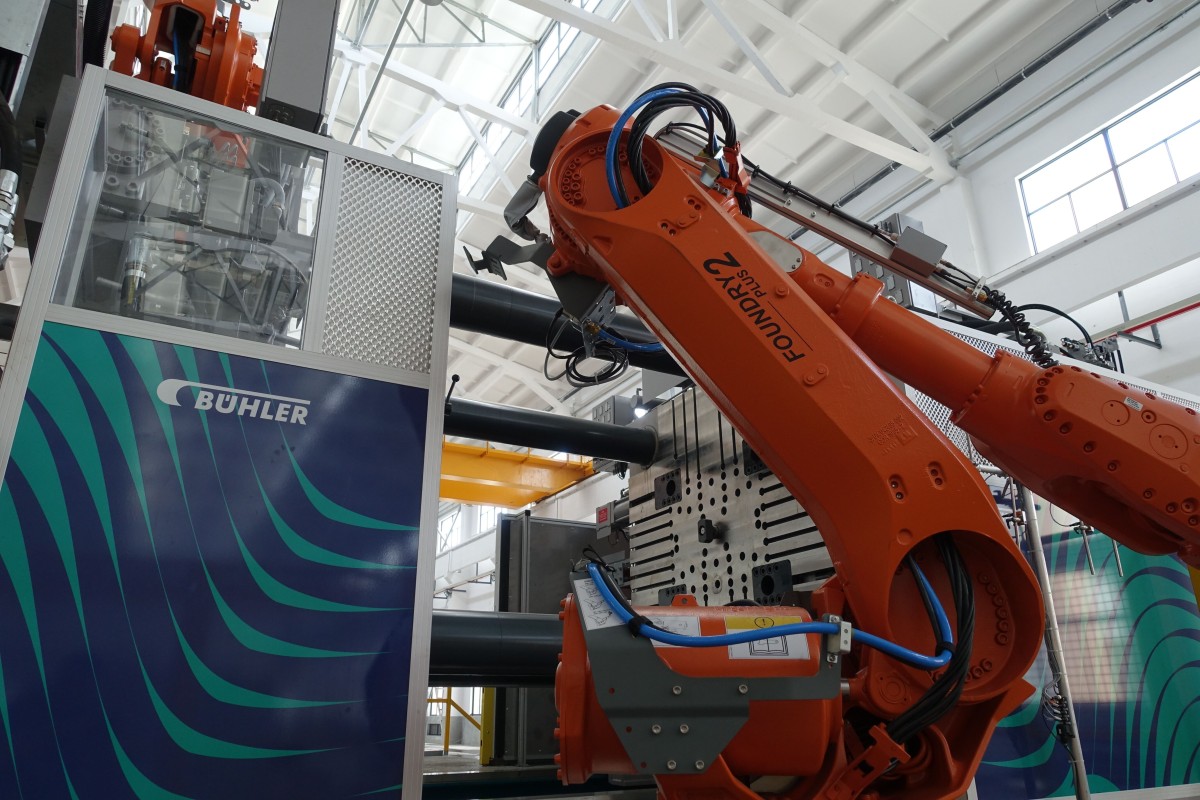

En el mundo de la fabricación, existen varios métodos para dar forma al aluminio y sus aleaciones. Uno de los más eficientes es la fundición a presión de cámara fría, ideal para materiales con un punto de fusión alto como el aluminio. Este proceso utiliza alta presión para inyectar aluminio fundido o sus aleaciones en un molde de precisión.

Componentes de una Máquina de Cámara Fría

- Sistema de inyección: un émbolo hidráulico o mecánico que introduce el aluminio fundido en el molde.

- Cámara de inyección: asegura una inyección controlada y reduce el contacto del metal con el sistema.

- Molde: compuesto por dos mitades (macho y hembra) que forman la pieza.

- Mecanismo de cierre: mantiene el molde cerrado durante la inyección.

- Sistema de expulsión: expulsa la pieza solidificada del molde sin dañarla.

- Canales de enfriamiento: regulan la temperatura del molde para un enfriamiento uniforme.

- Sistema hidráulico: controla el cierre y la inyección del metal.

El Proceso de Fundición

El proceso comienza con la fusión del aluminio o de sus aleaciones en un horno externo. Luego, el metal fundido se vierte en la cámara de inyección. Un pistón hidráulico impulsa el aluminio hacia la cavidad del molde bajo alta presión, asegurando un llenado completo y uniforme. Tras la solidificación, el molde se abre y la pieza se expulsa, completando el ciclo.

Fuerza de Cierre y Tiempo de Ciclo

Fuerza de Cierre

La fuerza de cierre mantiene las dos mitades del molde cerradas durante la inyección. Se calcula mediante la fórmula:

Fuerza de cierre = Presión en la cavidad × Área proyectada

Ejemplo: si el área proyectada es de 120 cm² y la presión es de 800 kg/cm², la fuerza será de 96 000 kg (≈ 96 toneladas).

Tiempo de Ciclo

El tiempo de ciclo incluye las fases de cierre, inyección, enfriamiento y expulsión. Dependiendo de la complejidad de la pieza, puede variar entre 2 segundos y 1 minuto.

Ventajas de la Fundición de Cámara Fría

- Permite trabajar materiales con alto punto de fusión, como el aluminio y el cobre.

- Ofrece un control térmico superior y evita la solidificación prematura.

- Produce formas complejas con alta precisión y excelente acabado superficial.

- Prolonga la vida útil de los moldes al reducir el estrés térmico.

- Aumenta la calidad y la repetitividad del proceso.

Comparación con la Fundición de Cámara Caliente

A diferencia del proceso de cámara fría, la fundición de cámara caliente mantiene la cámara en contacto constante con el metal fundido, lo que la hace más adecuada para aleaciones con bajo punto de fusión. La siguiente tabla resume las principales diferencias:

| Aspecto | Cámara Caliente | Cámara Fría |

|---|---|---|

| Posición del horno | Integrado en la máquina | Horno externo, el metal se vierte manualmente |

| Tiempo de ciclo | Más corto (~15 ciclos/minuto) | Más largo por el vertido externo |

| Materiales adecuados | Aleaciones de bajo punto de fusión (zinc, magnesio) | Aleaciones de alto punto de fusión (aluminio, cobre) |

| Presión de inyección | Menor | Mayor |

| Duración del molde | Más larga | Más corta por la temperatura más alta |

| Volumen de producción | Alto | Medio o para piezas grandes |

| Complejidad de las piezas | Baja | Alta |

| Acabado superficial | Excelente | Bueno |

| Seguridad | Mayor | Requiere medidas adicionales |

| Costo de instalación | Menor | Mayor |

Materiales Adecuados

- Aluminio: ligero, fuerte y resistente a la corrosión.

- Aleaciones de magnesio: muy ligeras, ideales para reducir peso.

- Cobre: excelente conductividad eléctrica.

Aplicaciones

- Automoción: bloques de motor, cajas de transmisión.

- Aeronáutica: componentes estructurales y de motor.

Colaboración con Edr Fittings Srl

Edr Fittings Srl diseña moldes precisos y duraderos para la fundición a presión. Mediante el uso de herramientas avanzadas CAD, CAM y CAE, la empresa garantiza fiabilidad y eficiencia en cada fase de producción.

Contacte con Edr Fittings Srl para obtener componentes de fundición de alta calidad en aluminio u otras aleaciones.